Das Verfahren

Das Verfahren Elektronenstrahlschweissen

Das Elektronenstrahlschweissen (Electron Beam oder kurz EB Schweissen) ist ein Präzisions- Schweissverfahren, welches Gemäss DIN 1910 heute zur Verfahrengruppe Schmelzverbindungsschweissen mit der Untergruppe Strahlschweissen angehört.

Das Prinzip des Elektronenstrahlschweissen beruht auf die Umwandlung (Abbremsung) der Kinetischen Energie (Bewegungsenergie) eines gebündelten Elektronenstrahls in Wärme. Diese Umwandlungswärme wird zum Schweissen genutzt.

Eingesetzt wird dieses Verfahren überall dort, wo technische Herausforderungen gelöst und / oder Rationalisierungsrealisierungen auf höchstem Qualitäts-Niveau gefordert werden. Auf die Verwendung eines Zusatzwerkstoffs wird verzichtet und dabei wird auf absolute Genauigkeit, hohe Güte der Schweissnaht und eine kostengünstige Verbindung von metallurgischen Materialien Wert gelegt.

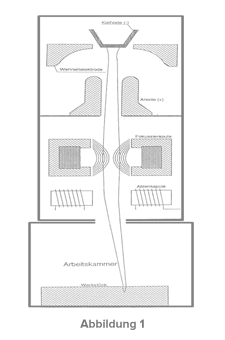

Erläuterungen zu Bild 1

Der Elektronenstrahl wird mit Hilfe einer Kathode Steuerelektrode und Anode (Triodensysteme gleich Strahlerzeugungssystem) erzeugt.

Elektronen werden durch thermische Emission in der Kathode freigesetzt. Die nötige Emissionsenergie wird durch Erwärmung der Kathode auf ca. 2800°C erreicht.

Die freigesetzte Elektronenwolke wird durch die spezielle Anordnung der Elektrode richtungsorientiert und in der Stromstärke geregelt. Im elektrischen Feld zwischen der Kathode (-) und der Anode (+) werden die Elektronen auf ca.2/3 der Lichtgeschwindigkeit beschleunigt.

Ein scharf gebündelter Elektronenstrahl, trifft unter Hochvakuum (von bis zu 0,000 000 01 bar (5 x 10-4 mbar) mit einer Geschwindigkeit von 200`000 km/s auf die zu verbindenden Teile.

Der Elektronenstrahl wird zur Erreichung der notwendigen Oberflächenenergie auf dem Werkstück fokussiert. Auf dem Werkstück hat der fokussierte Strahl einen Durchmesser von 0,1 - 0.15 mm, was am Werkstück eine sehr hohe Energiekonzentration entstehen lässt. Die Leistungsdichte für das Schweissen liegt bei 1 bis 10 Millionen Watt pro Quadratzentimeter und weist einen sehr hohen Wirkungsgrad auf.

Die Fokussierung wird in einer Linse durch magnetische Feldlinien erreicht. Die Lage des Fokus ist ein wichtiger Schweissparameter und legt z.B. die Einschweisstiefe mit fest.

Durch ein Ablenksystem kann der Strahl auf dem Werkstück maximal 3° ausgelenkt werden. Mit der Strahlablenkung können auch oszillierende Bewegungen zur Schmelzbad - Steuerung ausgeführt werden. Durch eine hier nicht dargestellte Optik kann die Schweissnaht und der Strahlauftreffpunkt beobachtet und gesteuert werden.

Das Werkstück wird normalerweise unter dem Elektronenstrahl entlang der Fügezone bewegt und dabei wird ohne Zuführung eines Zusatzwerkstoffes die Schweissung ausgeführt.

Das Vakuum in der Arbeitskammer und im Strahlerzeugungs- und Steuerraum ist unerlässlich und hat auf Grund nachfolgender Punkte einen entscheidenden Einfluss:

- In der Arbeitskammer dient das Vakuum als Schutzgass für den Schweissprozess

- Durch magnetische Ablenkspulen kann der Elektronenstrahl nahezu masselos aufgrund des Vakuums gesteuert werden. Der Strahl kann beispielsweise in sinus-, trapez-, sägezahn-, ellipsen- oder kreisförmigen Formen abgelenkt werden.

- Sauerstoff hätte auf die ca. 2800°C erwärmte Kathode eine zerstörende Einwirkung.

- Damit Elektronen beschleunigt, gebündelt und gelenkt werden können wären die schweren Luftmoleküle störend und der Elektronenstrahl könnte nicht zu der erforderlichen Leistungsdichte geformt werden.

- Das Vakuum dient im Strahlerzeugungsraum auch als Isolation zwischen Kathode, Anode und Steuerelektrode. Ansonsten würde die Spannung durch Überschläge zusammenbrechen.